Полиэтиленовые трубы для газопроводов активно заменяют традиционные стальные, которые долгое время были стандартом в жилых и административных зданиях. Их популярность растет и в частном строительстве. Использование этого легкого, экономичного и практичного материала позволяет снизить затраты на закупку и значительно ускорить процесс прокладки коммуникаций. Для принятия взвешенного решения полезно разобраться в ассортименте полиэтиленовых труб, изучить их технические параметры, сильные и слабые стороны, а также нюансы монтажа и эксплуатации.

Виды полиэтиленовых труб для газопроводов

Производство труб методом непрерывной экструзии позволяет создавать изделия большой длины, что сокращает количество стыков.

Трубы для газопроводов изготавливаются по технологии непрерывной экструзии в соответствии с ГОСТ Р 50838-2009. Разогретая полимерная масса продавливается через формующую головку, охлаждается, после чего изделие окрашивается и маркируется. Этот метод дает возможность производить трубы практически неограниченной длины, что не только ускоряет монтаж, но и повышает надежность системы за счет минимизации соединений.

Промышленность выпускает газовые трубы из полиэтилена двух основных марок:

- ПЭ-80. Трубы с толщиной стенок 2-3 мм, рассчитанные на рабочее давление до 6 МПа. Применяются преимущественно для бытовых газовых сетей.

- ПЭ-100. Более прочные и плотные трубы с толщиной стенок около 3,5 мм, выдерживающие давление до 12 МПа. Используются для прокладки как локальных, так и магистральных газопроводов.

По своей конструкции трубы могут быть:

- Стандартными — состоящими исключительно из полиэтилена;

- Усиленными — с дополнительными внутренними или внешними слоями для улучшения характеристик;

- С транспортной оболочкой — защитным слоем, который удаляется перед монтажом.

Длина стандартного отрезка варьируется от 5 до 25 метров, но при производстве без резки может достигать 200-700 метров в зависимости от диаметра.

Магистральные полиэтиленовые трубы большого диаметра.

Диаметр труб соответствует строительным стандартам и составляет от 20 до 630 мм. Для крупных магистральных проектов могут использоваться изделия сечением до 1200 мм.

Цвет изделия указывает на его назначение и состав. Газовые трубы, как правило, окрашены в черный, желтый или оранжевый цвета.

Маркировка на трубе содержит важную информацию:

- тип материала;

- диаметр и SDR;

- назначение;

- данные производителя и номер партии;

- дату изготовления.

Маркировка наносится тиснением, краской или комбинированным способом.

Технические характеристики и параметры выбора

Ключевые технические параметры газовых труб.

Выбор полиэтиленовых труб для проекта основывается на ряде технических критериев, которые учитывают условия будущей эксплуатации и свойства транспортируемой среды.

Основные характеристики для подбора:

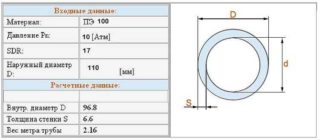

- SDR (Standard Dimension Ratio). Показатель соотношения наружного диаметра к толщине стенки. Чем ниже значение SDR, тем толще стенка и выше допустимое давление.

- MRS (Minimum Required Strength). Минимальная длительная прочность материала, измеряемая в мегапаскалях (МПа). Указывает на максимальное постоянное давление, которое труба может выдерживать в течение 50 лет. Для ПЭ-80 составляет 8 МПа, для ПЭ-100 — 10 МПа.

- Радиус изгиба. Определяет гибкость трубы и удобство монтажа на сложных участках. Обычно выражается в наружных диаметрах и в среднем равен 25.

Рабочий температурный диапазон для полиэтиленовых газопроводов составляет от -40°C до +40°C, что делает их отличным решением для подземной прокладки.

Области применения полиэтиленовых труб

Трубы для внутренней разводки газа в зданиях.

Благодаря комплексу преимуществ полиэтиленовые трубы нашли широкое применение в различных сферах.

Основные направления использования:

- Магистральные газопроводы. Трубы большого диаметра используются для транспортировки газа на значительные расстояния. Обязательное условие — заглубление ниже уровня промерзания грунта.

- Внутренняя разводка в домах и квартирах. Характеристики ПЭ-труб полностью соответствуют требованиям для внутридомовых газовых систем.

- Вентиляционные воздуховоды. Трубы ПЭ-80 применяются для прокладки вентиляционных каналов сложной конфигурации как внутри стен, так и снаружи.

- Водопроводные системы. Химическая инертность полиэтилена позволяет использовать трубы для транспортировки как технической, так и питьевой воды.

- Технологические трубопроводы в промышленности. Применяются в пищевой и фармацевтической отраслях для перекачки различных жидкостей, включая агрессивные среды.

- Защитные оболочки для кабелей. Предохраняют электрические и телекоммуникационные кабели от механических повреждений, влаги, грызунов и химического воздействия грунта.

Сфера применения не ограничивается инженерными сетями. Полиэтиленовые трубы также используются в ландшафтном дизайне, для создания арок, каркасов теплиц и других конструкций.

Технологии монтажа и соединения

Перед сваркой необходимо зачистить наружный слой трубы, поврежденный ультрафиолетом.

Прокладка газопроводов — лицензируемый вид деятельности, который могут выполнять только специализированные организации, обладающие необходимым оборудованием и квалифицированными кадрами. К соединениям в газовых системах предъявляются строгие требования: герметичность, прочность, однородность, надежность, долговечность и химическая стойкость.

Монтаж осуществляется бригадой, оснащенной землеройной техникой и оборудованием для сварки, строго в соответствии с проектом. Существует несколько основных способов соединения труб.

Стыковая сварка

Применяется преимущественно для труб большого диаметра при прокладке магистралей.

Муфтовое соединение для труб малого диаметра.

Технологический процесс включает следующие этапы:

- Подготовка материалов и настройка сварочного аппарата.

- Тщательная очистка и зачистка торцов соединяемых труб.

- Фиксация труб в центраторах и проверка их соосности.

- Нагрев торцов специальной нагревательной плитой до состояния оплавления.

- Соединение труб под давлением и их фиксация для остывания.

- Контроль качества шва и его маркировка.

В результате диффузии расплавленного материала образуется монолитный, однородный и прочный шов.

Электромуфтовая сварка

Идеально подходит для монтажа сетей малого диаметра, создания угловых соединений и ответвлений.

Схема процесса стыковой сварки труб.

Последовательность работ:

- Подготовка труб: очистка и зачистка торцов.

- Надевание на концы труб специальной муфты со встроенной нагревательной спиралью.

- Подача напряжения на спираль, что вызывает плавление полиэтилена как на муфте, так и на трубах.

- Остывание соединения под давлением, в результате чего образуется цельный узел.

Параметры сварки (время, температура) подбираются в зависимости от типа труб и муфты. Этот метод обеспечивает высокую надежность соединения.

Разъемные соединения

Применяются редко, в основном для временных линий или систем, планируемых к модификации. Это могут быть обжимные фитинги или соединения на фланцах. Их главный плюс — возможность демонтажа, но они требуют периодического обслуживания (подтяжки) и уступают в долговечности сварным стыкам.

Преимущества и недостатки полиэтиленовых газопроводов

При правильной подземной укладке срок службы полиэтиленовых труб может превышать 80 лет.

Как и любой материал, полиэтиленовые трубы для газа имеют свои сильные и слабые стороны.

Ключевые преимущества:

- Диэлектрические свойства. Не проводят электрический ток, что исключает риск возникновения блуждающих токов и необходимость в заземлении.

- Коррозионная стойкость. Не подвержены ржавчине, устойчивы к воздействию влаги и агрессивных химических веществ в грунте.

- Гибкость и эластичность. Способны выдерживать подвижки грунта (например, при сезонных пучениях) без разрушения.

- Легкость и простота монтажа. Малый вес и возможность поставки в бухтах упрощают транспортировку и укладку.

- Гладкая внутренняя поверхность. Обеспечивает высокую пропускную способность и снижает гидравлическое сопротивление.

- Долговечность. Расчетный срок службы при подземной прокладке составляет 50 лет и более.

Основные недостатки:

- Ограниченный температурный диапазон. Не рекомендуется для использования при температурах выше +40°C и в открытых наземных системах без защиты от ультрафиолета.

- Проницаемость для кислорода. Молекулы кислорода могут диффундировать через стенку трубы, что в некоторых случаях требует использования труб со специальным барьерным слоем.

- Чувствительность к механическим повреждениям. При наземной прокладке требуют защиты от ударов и ультрафиолетового излучения.