Для выработки электроэнергии и тепла можно использовать не только природный газ, но и горючий газ, получаемый из органического топлива, например, дров. Создание газогенератора своими руками — это экономичная альтернатива покупке готового агрегата. В процессе работы устройства образуется смесь горючих газов (CO, CH4, H2 и др.), пригодная для различных нужд.

Как устроен и работает дровяной газогенератор

Горючий газ образуется при тлении дров в условиях ограниченного доступа кислорода. В отличие от обычного горения, этот процесс, называемый пиролизом, приводит к выделению древесного газа. Помимо горючих компонентов (окись углерода, водород, метан), в смеси присутствуют балластные вещества (CO2, O2, N2, водяной пар), которые необходимо удалить в процессе очистки.

Конструкция типичного газогенератора включает несколько ключевых элементов:

- Корпус и камера загрузки: Стальной, обычно цилиндрический корпус, внутри которого размещена камера для топлива с герметичным загрузочным люком.

- Камера сгорания и зона восстановления: Расположена в нижней части. Внутренняя часть часто выполнена из керамики, а в горловине происходит крекинг смол. Подача воздуха организована через фурмы, соединенные с воздухораспределительной коробкой. Обратный клапан предотвращает утечку газа.

- Колосниковая решетка и зольник: Решетка удерживает раскаленные угли, а зола через нее попадает в зольник. Для удобства очистки центральная часть решетки часто делается подвижной.

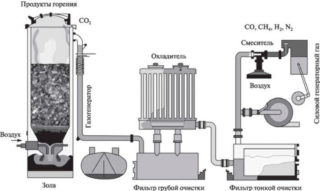

- Система очистки и охлаждения газа: После выхода из корпуса газ последовательно проходит через циклонный фильтр (грубая очистка), охладитель и фильтр тонкой очистки. Затем он смешивается с воздухом в смесителе и направляется к потребителю.

Горячий газ на выходе можно использовать для подогрева воды или сушки дров в загрузочной камере, повышая общую эффективность системы.

Процесс генерации газа происходит в несколько этапов, соответствующих разным температурным зонам внутри аппарата:

- Сушка (150–200°C): В верхней части загрузочной камеры дрова подсушиваются за счет тепла отводимого газа.

- Пиролиз (300–500°C): В средней зоне, без доступа воздуха, происходит сухая перегонка топлива с выделением смол и кислот.

- Горение (1100–1300°C): В нижней зоне обугленное топливо и выделившиеся вещества сгорают при подаче воздуха, образуя CO и CO2.

- Восстановление: Двуокись углерода (CO2), поднимаясь через слой раскаленного угля, восстанавливается до горючей окиси углерода (CO). Также образуется водород (H2).

После этого газовая смесь охлаждается, очищается от примесей и смешивается с воздухом для последующего использования.

Основные типы газогенераторов

В зависимости от направления потоков воздуха и газа различают три основных типа устройств:

- Прямого процесса: Воздух подается снизу через колосник, газ отбирается сверху. Оптимален для угля (полукокс, антрацит). Мощность можно повысить, обогащая газ водородом из водяного пара.

- Обратного процесса: Воздух подается в среднюю часть (зону горения), а газ отбирается снизу. Такая схема хорошо подходит для топлива с высоким содержанием смол (дрова, отходы деревообработки), так как позволяет использовать тепло газа для подсушки дров.

- Горизонтального процесса: Воздух нагнетается сбоку в нижней части. Активная зона компактна, что обеспечивает быстрый разогрев и хорошую реакцию на изменение режимов работы.

Пиролизные котлы: следующая ступень эволюции

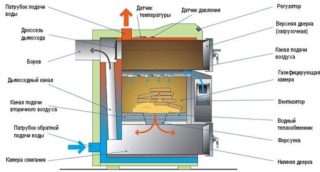

Пиролизный котел — это усовершенствованный газогенератор с двумя камерами сгорания. В первой происходит пиролиз топлива и генерация газа, а во второй — дожиг этого газа с передачей тепла теплоносителю. Это делает их более экономичными и экологичными.

Принцип работы:

- Розжиг дров при подаче первичного воздуха.

- Переход в режим газогенерации: доступ кислорода ограничивается, начинается тление и выделение пиролизного газа.

- Пиролизный газ поступает в камеру дожигания.

- Подача подогретого вторичного воздуха, который воспламеняет газ.

- Полное сгорание газовоздушной смеси с высоким выделением тепла.

Такая конструкция обеспечивает почти полное сгорание топлива, минимальные выбросы и высокий КПД (до 95%).

Особенности подключения и использования газогенератора

Использование газогенератора на транспорте (например, на автомобиле) имеет ряд нюансов. Специалисты не рекомендуют полностью отказываться от бензиновой системы. Запуск двигателя лучше осуществлять на бензине, а затем переходить на генераторный газ, используя специальный смеситель.

Важные ограничения при эксплуатации:

- Использование сухих дров размером до 6 см (влажное топливо снижает выход газа).

- Потеря мощности двигателя на 50% по сравнению с бензиновым режимом.

- Необходимость предварительного розжига (около 20 минут) перед началом движения.

- Ускоренный износ двигателя из-за особенностей состава самодельного топлива.

Плюсы и минусы газогенераторных установок

Преимущества:

- Универсальность: Полученный газ можно использовать для приготовления пищи, отопления (через пиролизный котел) и как топливо для ДВС (электрогенераторы, насосы, транспорт).

- Автономность и эффективность: Установка не зависит от магистральных сетей. КПД достигает 80-95%, что значительно выше, чем у обычных твердотопливных котлов (~60%).

- Длительное горение: Одна закладка дров может гореть 8-25 часов, угля — до 8 суток.

- Экономия и экологичность: Полное сгорание топлива, регулируемая мощность (30-100%), низкий уровень вредных выбросов.

- Нетребовательность к топливу: Могут использоваться длинные поленья (до 1 м), некоторые модели работают на влажной древесине, опилках и даже некоторых полимерных отходах.

- Безопасность: По сравнению с традиционными твердотопливными котлами, газогенераторы считаются более безопасными.

Недостатки:

- Высокая стоимость: Газогенераторы примерно в 2 раза дороже обычных твердотопливных котлов.

- Зависимость от электричества: Модели с дутьевым вентилятором требуют подключения к сети.

- Требовательность к режиму работы: Работа на малой мощности может привести к нестабильному горению и образованию дегтя.

- Образование конденсата: Возможно при низкой температуре обратки в системе отопления (ниже 60°C).

- Сложность изготовления: Даже самодельная установка требует значительных затрат на материалы и точность исполнения.

Практическое руководство: сборка газогенератора своими руками

Для самостоятельного изготовления газогенератора, например, для мотоцикла, потребуется набор материалов: металлическая бочка (100 л), толстостенная труба, фильтры, охладитель (можно из автомобильного радиатора), огнетушитель (для циклона), бидон, ресивер и различные крепежные элементы.

Основные этапы сборки:

- Изготовление корпуса газогенератора из бочки и внутренней камеры из трубы и бидона.

- Создание системы очистки: циклон из огнетушителя, приваренного к бочке, и фильтра тонкой очистки из ведер, заполненных минеральной ватой и керамзитом.

- Монтаж охладителя (радиатора) с патрубком для слива конденсата.

- Установка вентилятора для розжига (например, от автомобильной печки) и монтаж системы управления (шаровые краны, смеситель перед карбюратором).

- Обеспечение герметичности всех соединений — это критически важно для правильной работы установки.

Рекомендации по установке и эксплуатации

Газогенераторы можно устанавливать как внутри дома (чаще это касается пиролизных котлов), так и снаружи в специальном утепленном помещении или под навесом. Уличное размещение предпочтительнее для моделей, работающих на длинных поленьях или угле, так как упрощает загрузку и очистку, а также повышает пожарную безопасность.

Ключевые моменты:

- Теплоизоляция: При уличном монтаже необходима качественная теплоизоляция корпуса для стабильной работы в любую погоду.

- Защита: Блок управления должен быть защищен от осадков.

- Прокладка газопровода: Трубы, отводящие газ к потребителю, рекомендуется прокладывать под землей для минимизации теплопотерь.

- Дымоход: Для уменьшения сажеобразования элементы дымохода следует соединять «по конденсату» (против движения дыма).

- Пожарная безопасность: Вокруг работающего газогенератора должно быть свободное пространство, так как корпус сильно нагревается.