Лазерная резка представляет собой передовую технологию обработки металлов, которая позволяет с высочайшей точностью придавать листовому материалу нужную форму и создавать сложные элементы. Этот метод ценится за свою универсальность и качество результата: срезы получаются идеально ровными и аккуратными, что зачастую исключает необходимость их последующей доработки.

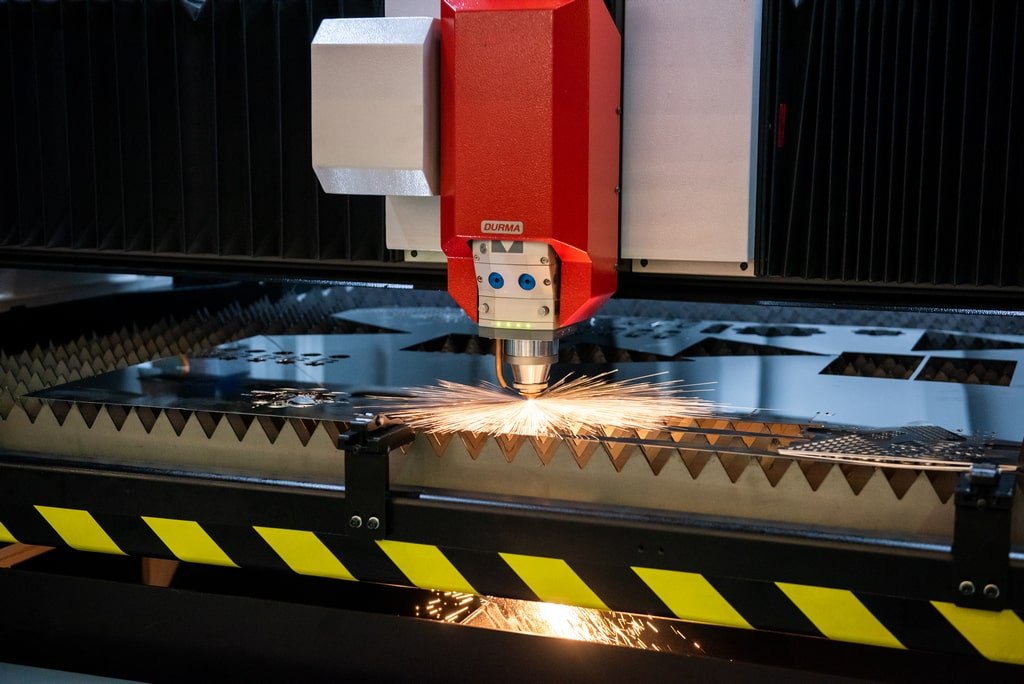

Основой процесса служит специализированное оборудование – лазерные станки, которые используют сфокусированный луч для бесконтактного раскроя материала.

Типы лазерных станков

В зависимости от принципа генерации лазерного луча, оборудование делится на несколько ключевых типов, каждый из которых оптимален для определённых задач.

- Твердотельные станки – идеально подходят для обработки цветных металлов, таких как алюминий, медь и латунь. Их сердцем является стержень из рубина, гранита или специального стекла, на который направляется энергия. Сгенерированный луч, усиливаемый системой зеркал и призм, с высокой точностью воздействует на поверхность заготовки.

- Волоконные станки – в них генерация луча происходит внутри оптоволокна. Это наиболее современный и производительный тип оборудования, способный выполнять большие объёмы работ с исключительной скоростью и точностью, что делает его фаворитом в серийном производстве.

- Газовые станки (CO2-лазеры) – используют смесь газов (гелий, азот, углекислый газ) для создания луча. Их главное преимущество – способность эффективно справляться с толстыми листами и твёрдыми сплавами, что расширяет спектр обрабатываемых материалов.

Выбор конкретного типа станка напрямую зависит от характеристик обрабатываемого металла и требуемых результатов.

Сферы применения технологии

Благодаря своим уникальным свойствам, лазерная резка нашла широкое применение в самых разных отраслях промышленности и дизайна:

- Автомобилестроение и машиностроение (производство деталей и компонентов).

- Изготовление торгового и выставочного оборудования (стеллажи, витрины, подставки).

- Производство корпусной мебели и металлической фурнитуры.

- Создание рекламной продукции: трафаретов, вывесок, объёмных букв.

- Архитектурный и интерьерный декор, элементы художественной ковки.

- Благоустройство: детали для парков, фасадов, загородных домов.

Это далеко не полный список, и область использования технологии продолжает расширяться.

Ключевые преимущества лазерной резки

Популярность метода объясняется целым рядом неоспоримых достоинств:

- Высокая точность и качество кромки: луч разрезает материал без механического контакта, что полностью исключает деформацию, заусенцы и царапины на заготовке.

- Универсальность: возможность обработки широкого спектра металлов и сплавов.

- Минимальная зона термического влияния: материал не перегревается, что позволяет сразу передавать детали на следующий этап производства.

- Автоматизация и экономия: управление через ЧПУ минимизирует человеческий фактор, сокращает количество отходов и снижает себестоимость продукции.

- Скорость и повторяемость: идеальна для серийного производства – программа гарантирует, что каждая деталь в партии будет идентичной.

- Многофункциональность: на одном станке можно не только резать, но и выполнять гравировку, сверление отверстий и фрезерование.

- Простота и надёжность: автоматизированный процесс сводит к минимуму риск ошибки и не требует постоянного вмешательства оператора.

Ограничения технологии

Несмотря на впечатляющие возможности, у лазерной резки есть и некоторые ограничения:

- Ограничение по толщине: эффективная обработка, как правило, возможна для металла толщиной до 30-40 мм.

- Высокая стоимость оборудования и энергозатрат, что может отражаться на цене конечных изделий.

- Неприменимость для создания внутренней резьбы или сложных 3D-рельефов – для этих задач требуются другие методы обработки.

В заключение, лазерная резка металла – это высокотехнологичный, точный и эффективный метод, который прочно занял своё место в современном производстве, открывая новые возможности как для промышленности, так и для творчества.