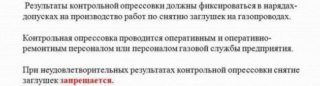

Герметичность труб и соединений — это фундаментальное требование для безопасной и эффективной работы любой системы газоснабжения. Для подтверждения соответствия этому требованию перед вводом в эксплуатацию проводится обязательная контрольная опрессовка газопровода. Это финальное испытание является обязательным этапом для трубопроводов всех категорий, и без его успешного прохождения запуск системы строго запрещен.

Цели и суть контрольной опрессовки

Опрессовка — это метод испытаний, при котором замкнутая система, предназначенная для работы под давлением, проверяется на прочность и плотность (герметичность). Суть процедуры заключается в нагнетании в контур воздуха или инертного газа под давлением, значительно превышающим рабочее. Это позволяет выявить даже микроскопические дефекты сварных швов, резьбовых и фланцевых соединений, которые не видны при обычном осмотре.

По результатам успешного испытания приемочная комиссия составляет и подписывает акт ввода газопровода в эксплуатацию. Если же выявлены неполадки, комиссия выдает предписание на их устранение. Периодичность проведения опрессовок законодательно не регламентирована — их выполняют по мере необходимости: при вводе нового объекта, после ремонта, замены оборудования или участков труб.

Подготовка к проведению испытаний

Качественная подготовка — залог безопасности и эффективности опрессовки. Перед началом работ выполняют ряд обязательных мероприятий:

- Сверяют фактическую схему прокладки газопровода с проектной документацией.

- Определяют и подготавливают места для установки заглушек, контрольно-измерительных приборов (манометров) и компрессорного оборудования.

- Весь персонал, задействованный в работах, проходит целевой инструктаж по технике безопасности и детальному регламенту предстоящих операций.

Важно помнить, что опрессовке подвергается не только вновь смонтированная система в многоквартирном доме, но и любые участки после реконструкции, ремонта или подключения нового газопотребляющего оборудования.

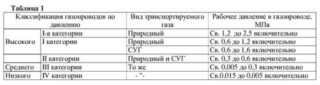

Нормативная база и общие правила опрессовки

Основным документом, регламентирующим контрольную опрессовку внутренних газопроводов, является ГОСТ Р 54983-2012. Общие принципы испытаний едины для сетей как высокого, так и низкого давления.

- Испытание воздухом проводится до подключения (врезки) проверяемого участка к действующей магистрали.

- В отсеченный участок нагнетается воздух под испытательным давлением (например, 100 кПа для определенных случаев) и выдерживается не менее 60 минут. Контроль давления осуществляется манометром класса точности не ниже 0,6.

- Стабильность давления в течение всего времени испытания свидетельствует о герметичности. Падение давления указывает на наличие утечки, которую необходимо найти и устранить.

Для испытаний используется осушенный воздух или инертные газы (например, азот).

Особенности опрессовки в многоквартирном доме

Испытания внутридомовой разводки начинают после тщательного визуального осмотра. Проверяется участок от отключающего устройства на вводе в дом (или на лестничной клетке) до кранов перед газовыми приборами в квартирах. Сложные разветвленные системы часто проверяют по частям, разделяя на логические участки.

Если в системе установлены газовые счетчики, их на время опрессовки отключают, устанавливая обводные перемычки. Проверку герметичности мыльным раствором начинают не ранее, чем через 3 часа после создания испытательного давления. Все обнаруженные дефекты фиксируются комиссией в документации.

Процедура включает два ключевых испытания: на прочность и на плотность.

- Испытание на плотность: Систему наполняют воздухом под давлением 400-500 мм вод. ст. (в зависимости от наличия счетчиков). Система считается выдержавшей испытание, если за 5 минут падение давления не превышает 20 мм вод. ст.

- Проверка нового оборудования: При подключении новых приборов к действующей сети опрессовку часто проводят непосредственно газом, проверяя все соединения с помощью мыльной эмульсии.

- Проверка автоматики: Приборы автоматики и безопасности проверяют только на плотность под давлением до 500 мм вод. ст.

Важно: Заделывать обнаруженные утечки с помощью герметиков или замазок категорически запрещено. Дефекты устраняются только механическим путем: подтяжкой соединений, заменой уплотнителей или участков трубы.

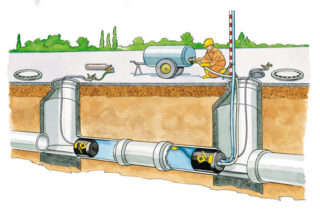

Особенности опрессовки подземных газопроводов

Испытания подземных магистралей проводят после их укладки в траншею и предварительной засыпки (минимум на 20 см). Каждый участок между заглушками проверяется изолированно.

- После нагнетания воздуха выдерживается пауза для стабилизации температуры в трубе и окружающем грунте.

- Замеры проводятся высокоточными манометрами (класс 0.4 или 0.6).

- Стальные и полиэтиленовые участки испытываются отдельно, согласно своим нормативным документам.

- Трубопроводы в защитных футлярах проходят трехэтапную проверку: после сварки, после засыпки и в составе всей системы.

- Многослойные трубы испытывают в два приема: сначала на прочность (более высоким давлением), затем на герметичность (рабочим давлением).

Опрессовка внутренних сетей низкого давления

Для сетей низкого давления внутри зданий испытательное давление составляет 1000 мм вод. ст. Испытывается участок от главного отключающего крана до крана перед горелкой прибора. В течение часа допускается падение давления не более чем на 60 мм вод. ст.

Отдельной процедурой является проверка бытовых газовых приборов (плит, котлов) на герметичность внутренних газовых трактов. Для этого к форсунке подключают мановакуумметр и создают избыточное давление. Герметичность считается удовлетворительной, если за 5 минут падение давления не превышает 0.3 кПа. Утечки ищут с помощью мыльного раствора.

Объекты и стандартный алгоритм проведения опрессовки

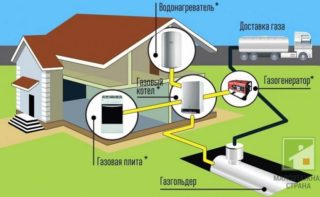

Пневматические испытания обязательны в следующих ситуациях:

- После монтажа любых газопроводов (наружных и внутренних), установки оборудования, резервуаров (газгольдеров).

- После сборки газорегуляторных пунктов (ГРП) и установок (ГРУ).

- После любого ремонта, замены участков труб или подключения новых приборов.

Стандартный алгоритм действий включает несколько последовательных шагов:

- Изоляция испытуемого участка: перекрытие кранов, установка заглушек.

- При необходимости — установка перемычек на местах снятого оборудования (например, счетчиков).

- Продувка участка для удаления остатков газа.

- Подключение компрессора (или ручного насоса для малых объемов) и контрольного манометра.

- Нагнетание испытательного давления и начало выдержки с постоянным контролем показаний.

Критерии успешного испытания и оценка результатов

Испытание считается успешно пройденным, если давление в системе остается стабильным в пределах установленных норм. Основные критерии:

Испытание считается успешно пройденным, если давление в системе остается стабильным в пределах установленных норм. Основные критерии:

- Наружный газопровод: падение давления не более 10 даПа (10 мм вод. ст.) в час.

- Внутренний газопровод (общий): падение не более 60 даПа/ч.

- Внутридомовая разводка (плотность): падение не более 20 даПа за 5 минут.

- Резервуары СУГ: падение не более 0.3 МПа в час.

Если фактические потери давления превышают нормативные, результат признается неудовлетворительным. Участок обследуют для точного определения места утечки, дефект устраняют, после чего проводят повторную контрольную опрессовку. Только после соответствия всем нормам система принимается в эксплуатацию.

Требования безопасности при проведении работ

Работы с газовым оборудованием сопряжены с повышенной опасностью, поэтому строгое соблюдение правил обязательно:

- Пуск газа в систему после опрессовки осуществляется плавно, с контролируемой скоростью потока (15–25 м/с).

- Давление при заполнении не должно превышать 0.1 МПа.

- Весь персонал должен быть обеспечен средствами индивидуальной защиты (каска, спецодежда, обувь), а на участке работ должна присутствовать укомплектованная аптечка.

- Зона проведения испытаний должна быть ограждена, доступ посторонних лиц — исключен.

Категорически запрещено в зоне проведения опрессовки: курение, использование открытого огня, проведение любых огневых и сварочных работ.