Нож – незаменимый спутник охотника. Хотя в магазинах представлен широкий ассортимент, найти идеально подходящую по качеству, балансу и эргономике модель бывает сложно. Альтернативой может стать самостоятельное изготовление инструмента. В этой статье, дополненной фотографиями и чертежами, мы подробно разберем, как создать охотничий нож, отвечающий именно вашим требованиям.

Роль и особенности охотничьего ножа

Этот инструмент выполняет на промысле множество функций. Он необходим для завершающего удара по подранку, аккуратной разделки туши и снятия шкуры. Кроме того, нож помогает в обустройстве бивака, приготовлении пищи и, в крайнем случае, служит для самообороны от разъяренного зверя. Однако его основная роль – быть надежным и удобным помощником в бытовых задачах.

Исходя из этих задач, сформировались ключевые характеристики классического охотничьего ножа:

- Сбалансированность. Центр тяжести смещен к рукояти, что снижает усталость кисти при длительной работе.

- Клинок. Как правило, он узкий и длинный (до 15 см). Для облегчения веса и повышения жесткости на нем часто делают долы (продольные выемки).

- Рукоять. Традиционно изготавливается из дерева – материала, который не холодит руку, не скользит и приятен на ощупь. Форма должна быть простой, но максимально удобной для хвата.

- Ножны. Обязательный аксессуар, который защищает и лезвие от повреждений, и владельца от случайных порезов.

Обратите внимание! Многие опытные охотники предпочитают иметь два специализированных ножа: один – для работы с добычей (разделка, снятие шкуры), а другой – для лагерных нужд (приготовление еды, заготовка хвороста).

Критерии выбора стали для клинка

Выбор металла – фундаментальный этап, определяющий качество будущего ножа. Ориентироваться нужно на несколько ключевых параметров:

- Твердость (по Роквеллу). Оптимальный диапазон для охотничьего ножа – 55-60 HRC. Это гарантирует сохранение остроты лезвия.

- Износостойкость. Способность противостоять абразивному износу, напрямую связана с твердостью.

- Прочность и вязкость. Определяют, насколько клинок устойчив к сколам и изломам при ударных нагрузках.

- Красностойкость. Указывает, до какой температуры сталь можно нагреть без потери закалки.

На практике чаще всего используют следующие марки стали:

- 65Г (рессорно-пружинная). Очень прочная, но сильно подвержена коррозии, требует тщательного ухода.

- 65Х13 (нержавеющая). Отличный вариант для новичков: легко обрабатывается, но относительно быстро тупится.

- 95Х18. Хороший баланс коррозионной стойкости и способности держать заточку, считается бюджетным решением.

- ХВ5 (алмазка). Обладает высокой износостойкостью благодаря вольфраму, но, как и 65Г, боится ржавчины.

- Р6М5 (от дисковых пил). Отличная, часто доступная в виде заготовки сталь с хорошими режущими свойствами.

- Булат и дамаск. Декоративные и очень качественные, но дорогие и сложные в обработке материалы.

- Порошковые стали (CPM, Elmax). Современные высокотехнологичные сплавы с выдающимися характеристиками, но по высокой цене.

Окончательный выбор зависит от вашего опыта, доступных материалов и бюджета.

Что потребуется для работы: материалы и инструменты

Перед началом изготовления подготовьте все необходимое.

Основные материалы:

- Заготовка для клинка (стальной лист или полоса).

- Материал для рукояти (дерево, наборные пластины, паракорд).

- Латунный или стальной лист для больстера (при необходимости).

- Штифты для крепления рукояти (латунь, сталь).

- Эпоксидный клей для фиксации.

Необходимые инструменты:

- Инструменты для резки и шлифовки: болгарка (УШМ), ленточный гриндер, напильники.

- Дрель или сверлильный станок.

- Штангенциркуль для точной разметки.

- Печь или горн для термообработки (закалки).

- Емкость с маслом для закалки.

- Наждачная бумага разной зернистости.

После подготовки можно переходить к главному – поэтапному созданию ножа.

Пошаговый процесс изготовления

Важно! Согласно законодательству РФ, изготовление холодного оружия без лицензии запрещено. Данная инструкция носит исключительно ознакомительный характер и предназначена для создания хозяйственно-бытовых инструментов, соответствующих разрешенным параметрам.

Работа состоит из нескольких логических этапов:

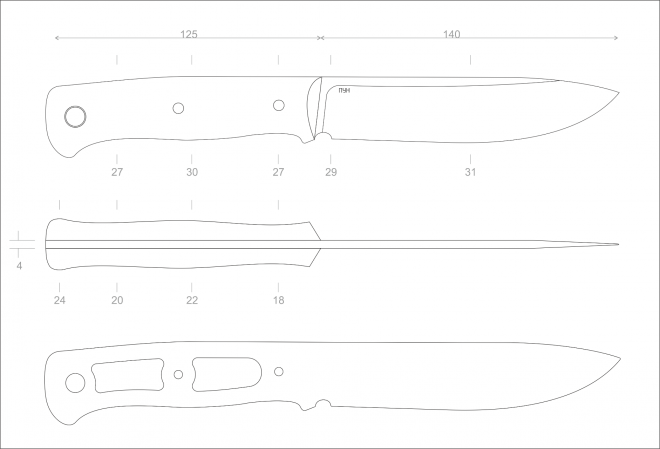

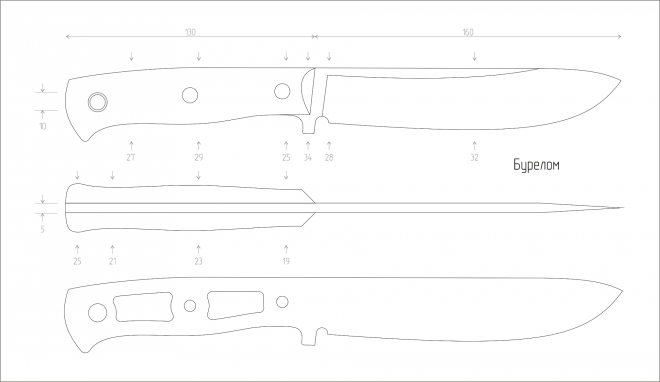

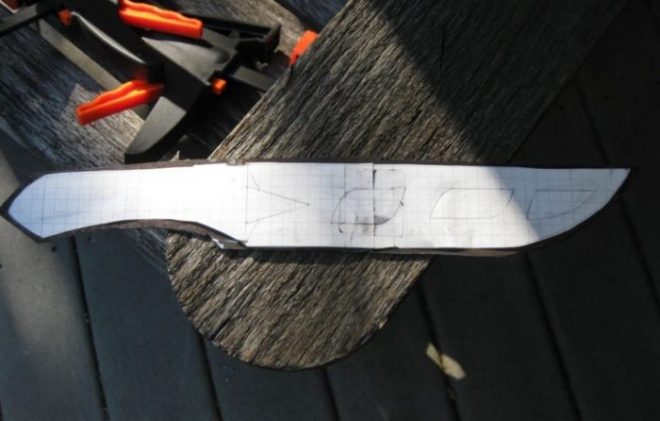

- Разработка или выбор чертежа.

- Формирование профиля клинка.

- Шлифовка и создание спусков (скосов).

- Сверление отверстий в хвостовике.

- Термообработка (закалка и отпуск).

- Изготовление и монтаж рукояти.

- Финальная заточка.

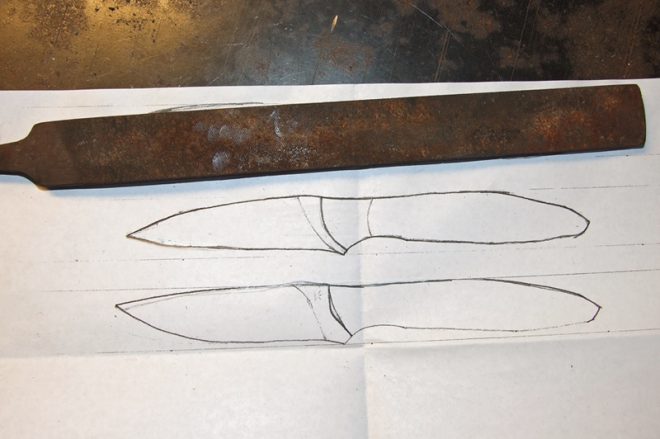

1. Определяемся с дизайном и чертежом

Первым делом нужно понять, для каких задач будет использоваться нож. От этого зависит его форма.

Универсальный нож – компромиссный вариант, подходящий для большинства работ в лесу и в быту.

Лагерный (походный) нож часто имеет более крупные размеры и вес, что удобно для рубки и тяжелых работ, но менее пригодно для тонкой разделки.

Специализированные ножи (шкуросъемные, для разделки) имеют характерные изгибы лезвия, облегчающие конкретные операции с дичью.

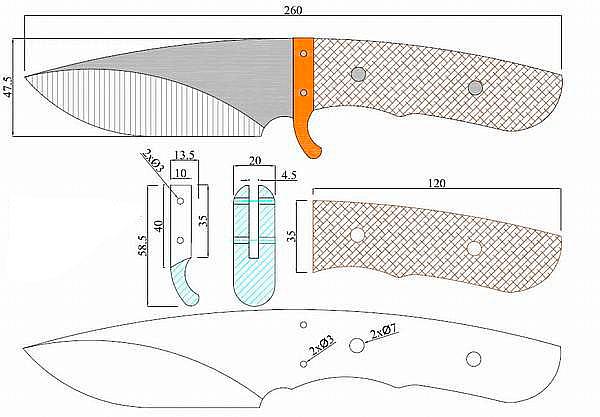

Выбрав тип, создайте или найдите готовый чертеж в натуральную величину.

2. Вырезаем профиль клинка

Распечатанный или нарисованный чертеж переносят на стальную заготовку. Контур можно приклеить или обвести несмываемым маркером.

Болгаркой с отрезным диском аккуратно удаляют основной массив металла за пределами контура. На прямых участках это просто, а на изгибах лучше делать несколько поперечных надрезов к линии разметки и затем отламывать небольшие сегменты, чтобы не перегреть сталь.

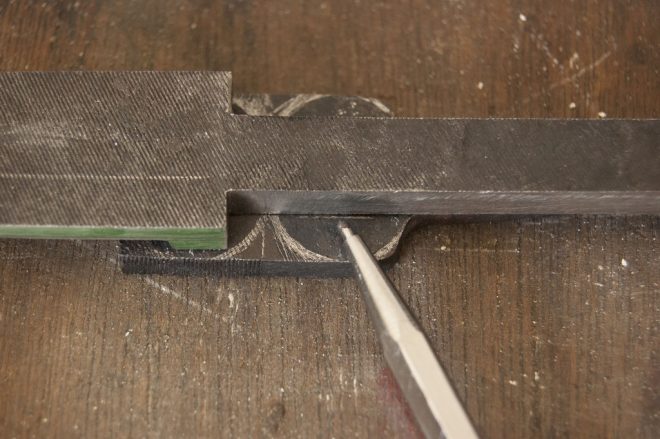

3. Шлифовка и формирование спусков

После грубой вырезки заготовка имеет неровные края. Их выравнивают на точильном станке или ленточном гриндере. Бормашиной с абразивной насадкой удобно обрабатывать сложные радиусы.

Самый ответственный этап – создание режущей кромки (спусков). С помощью штангенциркуля на клинке намечают линию будущего подвода. Для симметрии часто делят толщину обуха пополам. Сначала угол намечают крупным напильником, закрепленным в направляющей, а затем снимают основной металл на гриндере. Финальную доводку проводят вручную наждачной бумагой, постепенно увеличивая grit (зернистость).

4. Сверление отверстий в хвостовике

Для надежного крепления рукояти в хвостовой части клинка сверлят отверстия под штифты. Для ножа среднего размера достаточно 2-3 отверстий.

Обратите внимание! Все механические операции (резка, сверление, шлифовка спусков) необходимо выполнить ДО процедуры закалки. После термообработки сталь становится очень твердой и обрабатывается с большим трудом.

5. Термообработка (закалка и отпуск)

Закалка придает стали необходимую твердость. Клинок равномерно нагревают в печи или горне до определенной температуры (для углеродистых сталей – до светло-вишневого каления, около 800-850°C), а затем быстро охлаждают в масле.

Обратите внимание! Перегрев так же вреден, как и недогрев. Для углеродистой стали верным признаком является ярко-желтое (лимонное) свечение. После закалки обязателен отпуск (нагрев до 150-200°C) для снятия внутренних напряжений и придания металлу необходимой вязкости.

6. Изготовление и установка рукояти

Удобная рукоять – залог безопасной и эффективной работы. Дерево остается классическим выбором: оно «теплое», нескользкое и эстетичное. Используют твердые породы: орех, ясень, клен, бук.

Для небольших ножей популярна оплетка из паракорда – она дает надежный хват и всегда под рукой в качестве аварийного шнура. Для крупных инструментов эффектно смотрятся наборные рукояти из разноцветных пластиков (микарта, G10) или стабилизированной древесины.

Процесс создания накладной деревянной рукояти:

- Из двух деревянных пластин выпиливают заготовки по форме хвостовика.

- В заготовках сверлят отверстия, точно совпадающие с отверстиями в хвостовике.

- На хвостовик и внутренние поверхности накладок наносят эпоксидный клей.

- Накладки надевают на хвостовик, в отверстия вставляют штифты.

- Всю конструкцию плотно стягивают струбцинами до полного высыхания клея.

- После высыхания рукояти придают окончательную форму напильниками и наждачной бумагой, а затем пропитывают маслом или покрывают лаком.

Особый случай: нож из старого напильника

Напильник – отличная заготовка для ножа. Сталь в них высокоуглеродистая, износостойкая и отлично держит заточку. Главная сложность – сформировать спуски на уже закаленном металле.

Обратите внимание! Чтобы облегчить обработку, напильник необходимо сначала отпустить – нагрев до 200-250°C и медленно остудить. Это снизит твердость и хрупкость, позволив сверлить и пилить металл.

Краткий алгоритм работы:

- Отпуск. Нагреть напильник в духовке до 200-250°C, выдержать час и дать остыть вместе с духовкой.

- Разметка. Нанести контур будущего ножа.

- Вырезка профиля. Болгаркой вырезать форму, постоянно охлаждая заготовку в воде, чтобы не перегреть.

- Формирование спусков. С помощью гриндера или напильников создать режущие скосы.

- Сверление хвостовика. Чтобы не отпустить уже готовое лезвие при сверлении, его можно погрузить в воду, а хвостовик локально нагреть.

- Закалка и изготовление рукояти. После всех операций клинок снова закаляют. Рукоять делают любым удобным способом.

Финальный штрих: правильная заточка

Тупой нож не только бесполезен, но и опасен, так как требует приложения больших усилий. Угол заточки выбирают в зависимости от задач:

- 30-40° – для тяжелых работ (рубка, строгание твердого дерева). Кромка получается прочной, но не самой острой.

- 20-25° – универсальный угол для охотничьего ножа, подходит для разделки и большинства лагерных работ.

- 15-20° – острый угол для тонкой нарезки и филигранной работы.

Для поддержания постоянного угла удобно использовать направляющие для брусков или специальные точильные системы.

Важно! Помните о правовых нормах. В России нож может быть признан холодным оружием по совокупности признаков (длина лезвия, твердость, наличие ограничителя и т.д.). Изготавливаемый инструмент должен трактоваться как хозяйственно-бытовой. Готовые изделия от проверенных производителей обычно сопровождаются соответствующими сертификатами.

Создание ножа своими руками – увлекательный процесс, который позволяет получить идеальный инструмент, «заточенный» под вашу руку и задачи. Такой нож станет не просто орудием, а верным спутником в любых походах и на охоте. Если у вас есть опыт или вопросы по изготовлению – делитесь ими в комментариях!