При проектировании оснований для зданий ключевыми факторами являются общая стоимость конструкции и её способность выдерживать вес сооружения. Одной из разновидностей столбчатых фундаментов является стаканный тип, который отличается высокой скоростью возведения и отличными показателями надёжности.

Область применения стаканных фундаментов

Сборные железобетонные фундаменты стаканного типа производятся из тяжёлого бетона. Эта конструкция широко используется в многоэтажном каркасно-панельном строительстве для возведения общественных зданий, производственных цехов, вспомогательных помещений и промышленных предприятий. Кроме того, такие фундаменты служат основой для мостов, подземных парковок, складских комплексов и ангаров.

Их применение допустимо как в регионах со стабильной сейсмической обстановкой, так и в сейсмически активных зонах. Монтаж возможен на грунтах с неагрессивной, слабо- или среднеагрессивной средой. Однако фундаменты стаканного типа не рекомендуется устанавливать на вечномёрзлых, просадочных и насыпных (подрабатываемых) грунтах, так как это может привести к деформациям.

Конструктивные особенности

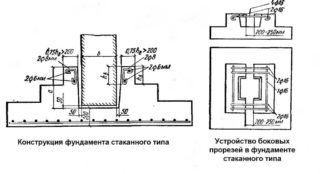

Конструкция любого стаканного основания состоит из двух основных элементов.

Конструкция любого стаканного основания состоит из двух основных элементов.

Опорная плита толщиной не менее 250 мм может иметь несколько ступеней, формируя монолитную пирамидальную или коническую форму. Именно эта плита принимает на себя и распределяет вертикальные нагрузки от колонн, на которых rests всё здание.

Подколонник квадратной или пирамидальной формы содержит полость (стакан) для установки несущих колонн. В собранном виде эта часть действительно напоминает стакан, что и дало название всему типу фундамента. Высота подколонника может варьироваться в зависимости от проектных нагрузок и архитектурных особенностей здания. Вся конструкция усилена стальной арматурой и сетками для обеспечения необходимой прочности.

Преимущества и недостатки

Стаканные фундаменты обладают рядом значимых преимуществ:

- Высокая точность: заводское изготовление гарантирует строгое соответствие геометрических размеров проектным чертежам.

- Контроль качества: прочность бетона, произведённого в заводских условиях, подтверждается лабораторными испытаниями.

- Скорость монтажа: сборная конструкция позволяет быстро возводить основание.

- Минимум земляных работ: не требуется масштабная выемка грунта.

- Нет технологических пауз: строительство можно начинать сразу после монтажа, не дожидаясь набора прочности бетоном.

- Универсальность: возможность установки на большинстве типов грунтов.

- Долговечность: длительный срок службы при условии защиты от агрессивного воздействия влаги.

- Гибкость проектирования: возможность создания фундаментов различных размеров и конфигураций.

К основным недостаткам, ограничивающим применение в частном строительстве, относятся высокая стоимость, сложности с транспортировкой массивных элементов и необходимость наличия большой свободной площадки для проведения монтажных работ с применением тяжёлой техники.

Нормативные требования к изготовлению

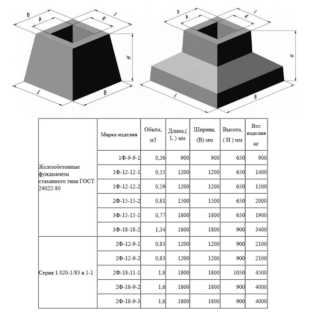

Производство должно соответствовать ГОСТ 24476-80 для стандартных изделий. Для сельскохозяйственных одноэтажных зданий, где может потребоваться усиление, применяется ГОСТ 24022-80.

Производство должно соответствовать ГОСТ 24476-80 для стандартных изделий. Для сельскохозяйственных одноэтажных зданий, где может потребоваться усиление, применяется ГОСТ 24022-80.

Технические требования

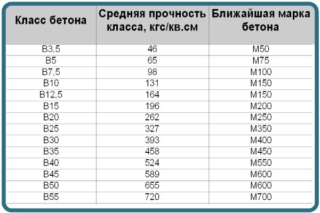

Изготовление ведётся в стальных формах для обеспечения точности геометрии. Минимальная марка бетона — М200, а по требованию проекта — М300. Прочность бетона при отгрузке должна составлять не менее 70% от расчётной (90% в зимний период).

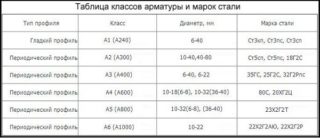

Морозостойкость подбирается в соответствии с климатическими условиями региона. Армирование выполняется по проекту с использованием гладкой горячекатаной арматуры класса не ниже А-I или периодического профиля класса Ас-II. В регионах с температурой ниже -40°C используется только арматура класса Ас-II из стали марки 10-ГТ.

Толщина защитного слоя бетона (расстояние до арматуры) составляет 50 мм с допустимыми отклонениями. Все пересечения арматуры свариваются; вязка проволокой не допускается. Отклонения размеров стаканов от чертежей не должны превышать 16 мм по горизонтали и 10 мм по вертикали.

Толщина защитного слоя бетона (расстояние до арматуры) составляет 50 мм с допустимыми отклонениями. Все пересечения арматуры свариваются; вязка проволокой не допускается. Отклонения размеров стаканов от чертежей не должны превышать 16 мм по горизонтали и 10 мм по вертикали.

Соединение с колонной

Бетонные колонны устанавливаются в полость стакана, выравниваются и фиксируются. Зазор между колонной и стенками стакана заполняется бетоном марки не ниже М200. Стальные колонны привариваются к выпускам арматуры или крепятся анкерными болтами, после чего полости также бетонируются.

Типовые размеры

Стандартные размеры подошвы варьируются от 1200х1200 до 2100х2100 мм (в исключительных случаях — от 900х900 мм), что определяет несущую способность. Общая высота конструкции составляет от 750 до 1050 мм, причём не менее трети этой высоты приходится на толщину опорной плиты.

Классификация и маркировка

Фундаменты классифицируются по нескольким признакам. По размеру колонн: 1Ф — для колонн 300х300 мм, 2Ф — для 400х400 мм. По несущей способности для стен разной толщины выделяют три типа. Также различают два типа по стойкости к агрессивным средам: Н (нормальной проницаемости) и П (пониженной проницаемости).

Фундаменты классифицируются по нескольким признакам. По размеру колонн: 1Ф — для колонн 300х300 мм, 2Ф — для 400х400 мм. По несущей способности для стен разной толщины выделяют три типа. Также различают два типа по стойкости к агрессивным средам: Н (нормальной проницаемости) и П (пониженной проницаемости).

Принципы маркировки

Маркировка наносится краской на боковую поверхность и состоит из групп, разделённых дефисом. Первая группа указывает типоразмер и высоту в дециметрах. Вторая — несущую способность и тип проницаемости (при необходимости).

Примеры:

- 1Ф13.8-1: для колонны 300х300 мм, подошва 1300х1300 мм, высота 800 мм, несущая способность 1-й группы (стены до 250 мм).

- 2Ф20.9-2П: для колонны 400х400 мм, подошва 2000х2000 мм, высота 900 мм, для стен толще 250 мм, бетон пониженной проницаемости.

Технология монтажа

Установка стаканных фундаментов требует тщательной подготовки. Необходимо исключить вечномёрзлые, насыпные и просадочные грунты, а также учесть риски морозного пучения. Обязательным этапом являются геологические изыскания для оценки прочности грунта и уровня грунтовых вод.

Подготовительные работы

Участок очищается от мусора и растительности, производится планировка. При необходимости разрабатывается котлован (общий или индивидуальный под каждый стакан). Дно выравнивается и уплотняется. На слабых грунтах устраивается уплотняющая подушка из щебня и песка с послойным трамбованием.

Далее выполняется точная разметка мест установки фундаментов с помощью обносок, шнуров и отвесов. С помощью нивелира выводится общий горизонтальный уровень всех оснований.

Процесс монтажа

Монтаж осуществляется с помощью тяжёлой грузоподъёмной техники, так как вес блоков достигает 1,5–5,8 тонн. Работы проводят квалифицированные специалисты.

Монтаж осуществляется с помощью тяжёлой грузоподъёмной техники, так как вес блоков достигает 1,5–5,8 тонн. Работы проводят квалифицированные специалисты.

- Подготовка блока: проверка монтажных петель, нанесение разметки сторон.

- Строповка: выполняется двумя или четырьмя стропами в зависимости от массы.

- Очистка: удаление грунта с нижней плоскости плиты.

- Ориентация и установка: предварительная ориентация на весу и окончательная корректировка ломами после опускания на место.

- Гидроизоляция: защита фундамента обмазочными или оклеечными материалами перед обратной засыпкой.

- Завершение: после установки всех стаканов приступают к монтажу колонн.

Фундаменты стаканного типа — это эффективное решение для промышленного и гражданского строительства. Они позволяют значительно сократить сроки возведения нулевого цикла благодаря заводской готовности элементов и быстроте монтажа, обеспечивая при этом высокую прочность и надёжность всей конструкции здания.